Wat is het effect van het verpulveringsproces (zoals een luchtstroommolen of een mechanische molen). Modulus (M): 2,9 ± 0,1 poedervormig natriumsilicaat op de deeltjesgrootteverdeling?

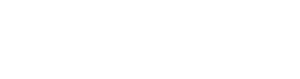

In de chemische industrie is natriumsilicaat in poedervorm een belangrijk anorganisch siliciumproduct en wordt het veel gebruikt vanwege zijn unieke fysische en chemische eigenschappen. Tongxiang Hengli Chemical Co., Ltd is gespecialiseerd in de productie van anorganische siliciumproducten, waaronder meer dan 30 varianten zoals natriumsilicaat en kaliumsilicaat. Onder hen is waterglas in poedervorm (model HLNAP-3, modulus 2,9 ± 0,1) een product dat wordt gemaakt door vloeibaar waterglas te drogen en te spuiten. Het heeft aanzienlijke voordelen, zoals een hoog gehalte, een laag vochtgehalte en gemakkelijk transport en opslag. Het wordt veel gebruikt in wasmiddelen, sneldrogende additieven voor cement en andere gebieden. Bij het productieproces van poedervormig natriumsilicaat is het verpulveringsproces een van de belangrijkste factoren die de deeltjesgrootteverdeling beïnvloeden. Verschillende verpulveringsprocessen (zoals een luchtstroommolen of een mechanische molen) zullen verschillende effecten hebben op de deeltjesgrootteverdeling van het product, waardoor de prestaties en het toepassingseffect van het product worden beïnvloed.

1. Overzicht van natriumsilicaat in poedervorm

Poedervormig natriumsilicaat, ook bekend als instant waterglas in poedervorm, is een vast product gemaakt van vloeibaar waterglas door middel van drogen, pletten en andere processen. Vergeleken met vloeibaar waterglas heeft het aanzienlijke voordelen, zoals een hoog gehalte, een laag watergehalte, gemakkelijk transport en opslag, besparing op verpakkings- en transportkosten, en kan het snel worden opgelost en ter plaatse worden gebruikt. Als we het instant poedervormige natriumsilicaat - HLNAP-3 van Tongxiang Hengli Chemical Co., Ltd als voorbeeld nemen, is de modulus (M) 2,9 ± 0,1, het siliciumdioxidegehalte (SiO₂) ligt tussen 55,0-60,0%, het Na₂O-gehalte ligt tussen 22,0-26,0%, de bulkdichtheid is 0,69 kg / l, de oplossnelheid (30℃) is ≤240S, en de deeltjesgrootte (100 mesh pass rate%) is ≥95. Deze prestatie-indicatoren zorgen ervoor dat het op grote schaal wordt gebruikt in wasmiddelen, sneldrogende additieven voor cement, industriële verstoppingen, hittebestendige bindmiddelen en andere gebieden.

2. Classificatie en principe van het breekproces

Het breekproces is het proces waarbij grote stukken materiaal tot de gewenste deeltjesgrootte worden vermalen. Volgens het breekprincipe en de uitrusting omvatten gebruikelijke breekprocessen een luchtstroommolen en een mechanische molen.

(I) Luchtstroommolen

De luchtstroommolen, ook wel luchtstroommolen genoemd, is een apparaat dat gebruik maakt van een hogesnelheidsluchtstroom (zoals perslucht, oververhitte stoom of andere gassen) om materiaaldeeltjes tegen elkaar en tussen deeltjes en de wand van het apparaat te laten botsen en wrijven om verbrijzeling te bereiken. Het werkingsprincipe is: perslucht vormt een snelle luchtstroom door het mondstuk en het materiaal komt de breekkamer binnen, aangedreven door de snelle luchtstroom. In de breekkamer vinden hevige botsingen, wrijvingen en afschuivingen plaats tussen materiaaldeeltjes, tussen deeltjes en luchtstroom, en tussen deeltjes en de wand van de inrichting, zodat het materiaal wordt verpletterd. Het verpletterde materiaal komt met de luchtstroom de classificatiekamer binnen. In de classificatiekamer worden de fijne deeltjes die aan de deeltjesgrootte-eisen voldoen gescheiden door centrifugaalkracht en luchtstroom, terwijl de grove deeltjes terugkeren naar de breekkamer om door te gaan met vermalen totdat de vereiste deeltjesgrootte-eisen zijn bereikt.

De luchtstroommolen heeft de volgende kenmerken:

De mechanische kracht op het materiaal tijdens het breekproces is klein en oververhitting is niet gemakkelijk. Het is geschikt voor het vermalen van hittegevoelige materialen met een laag smeltpunt en hoge zuiverheid.

De deeltjesgrootteverdeling van het gebroken materiaal is smal, de uniformiteit van de deeltjesgrootte is goed en verbrijzeling op micron- of zelfs nanoniveau kan worden bereikt.

De apparatuur heeft een eenvoudige structuur, is gemakkelijk schoon te maken en te onderhouden en is geschikt voor breekwerkzaamheden in een steriele en vervuilingsvrije omgeving.

Het heeft een hoge breekefficiëntie, kan continu worden geproduceerd en heeft een grote productiecapaciteit.

(II) Mechanische molen

Mechanische molen is een apparaat dat mechanische kracht (zoals slagkracht, slijpkracht, schuifkracht, enz.) gebruikt om materiaaldeeltjes te breken. Veel voorkomende mechanische molens zijn onder meer kogelmolens, Raymond-molens, hamermolens, enz. Als we de kogelmolen als voorbeeld nemen, is het werkingsprincipe: een bepaald aantal en een bepaalde grootte maalmedia (zoals stalen kogels, porseleinen kogels, enz.) worden in de cilinder van de kogelmolen geïnstalleerd. Wanneer de cilinder draait, worden de maalmedia onder invloed van middelpuntvliedende kracht en wrijving tot een bepaalde hoogte getild en vallen vervolgens in een parabolische vorm, wat een impact- en maaleffect op het materiaal heeft, zodat het materiaal wordt verpletterd. Tijdens het breekproces wordt het materiaal continu geslagen en gemalen door de maalmedia, en wordt het ook continu gedraaid en gemengd in de cilinder, waardoor materiaalvermaling en homogenisatie wordt bereikt.

Mechanische molen heeft de volgende kenmerken:

Het heeft een breed scala aan toepassingen en kan worden gebruikt om materialen met verschillende hardheden en eigenschappen te verpletteren.

De apparatuur heeft een eenvoudige structuur, lage kosten en eenvoudig onderhoud.

De breekefficiëntie is relatief laag en tijdens het breekproces wordt gemakkelijk warmte gegenereerd, wat een zekere invloed kan hebben op de prestaties van het materiaal.

De deeltjesgrootteverdeling van het vermalen materiaal is breed en de uniformiteit van de deeltjesgrootte is slecht.

3. De invloed van verschillende breekprocessen op de deeltjesgrootteverdeling van natriumsilicaatpoeder

(I) De invloed van de luchtstroommolen op de deeltjesgrootteverdeling van poedervormig natriumsilicaat

Smalle deeltjesgrootteverdeling en goede uniformiteit: Omdat de luchtstroommolen een hogesnelheidsluchtstroom gebruikt om de materiaaldeeltjes tegen elkaar te laten botsen en tegen elkaar te wrijven om verbrijzeling te bereiken, is de kracht op de materiaaldeeltjes tijdens het breekproces relatief uniform, dus de deeltjesgrootteverdeling van het gemalen poedervormige natriumsilicaat is smal en de uniformiteit van de deeltjesgrootte is goed. Tijdens het breekproces van de luchtstroommolen botsen de materiaaldeeltjes bijvoorbeeld met hoge snelheid op elkaar onder invloed van de snelle luchtstroom. De impactkracht en schuifkracht die tijdens de botsing worden gegenereerd, kunnen ervoor zorgen dat de materiaaldeeltjes gelijkmatig worden gebroken, waardoor een product wordt verkregen met een relatief geconcentreerde deeltjesgrootteverdeling.

Kan ultrafijn breken bereiken: de luchtstroommolen heeft een hoge breekefficiëntie en kan verbrijzeling op micronniveau of zelfs op nanoniveau bereiken. Voor natriumsilicaat in poedervorm met modulus (M): 2,9 ± 0,1 kan het verpulveringsproces van de luchtstroommolen de deeltjesgrootte verkleinen tot een kleiner bereik, bijvoorbeeld onder het micronniveau, waardoor het specifieke oppervlak en de reactiviteit van het product toenemen, zodat het een betere rol kan spelen in het applicatieproces. Op het gebied van wasmiddelen kan ultrafijn poedervormig natriumsilicaat bijvoorbeeld beter worden gemengd met andere ingrediënten om het waseffect van wasmiddelen te verbeteren; op het gebied van sneldrogende additieven voor cement kan ultrafijn poedervormig natriumsilicaat sneller met cement reageren en de uithardingstijd van cement verkorten.

Sterke beheersbaarheid van de deeltjesgrootteverdeling: de luchtstroommolen kan de verpulveringsdeeltjesgrootte en deeltjesgrootteverdeling van het materiaal regelen door procesparameters zoals luchtstroomsnelheid, verpulveringskamerdruk en classificatorsnelheid aan te passen. Het verhogen van de luchtstroomsnelheid kan bijvoorbeeld de botsingsenergie tussen materiaaldeeltjes vergroten, waardoor de verpulveringsefficiëntie wordt verbeterd en de deeltjesgrootte na verpulvering wordt verkleind; het aanpassen van de snelheid van de classificator kan de grootte van de centrifugaalkracht in de classificatiekamer veranderen, waardoor het deeltjesgroottebereik van het gescheiden fijne deeltjesmateriaal wordt geregeld en een nauwkeurige controle van de deeltjesgrootteverdeling wordt bereikt.

(II) De invloed van mechanisch malen op de deeltjesgrootteverdeling van poedervormig natriumsilicaat

De deeltjesgrootteverdeling is breed en de uniformiteit is slecht: Bij mechanisch slijpen wordt voornamelijk mechanische kracht (zoals slagkracht, slijpkracht, etc.) gebruikt om de materiaaldeeltjes te breken. De kracht die tijdens het breekproces op de materiaaldeeltjes inwerkt, is ongelijkmatig, dus de deeltjesgrootteverdeling van het poedervormige natriumsilicaat na het breken is breed en de uniformiteit van de deeltjesgrootte is slecht. Bij het breekproces van de kogelmolen is er bijvoorbeeld een zekere willekeur in het bewegingstraject en de slagkracht van het maalmedium, wat leidt tot een inconsistente mate van verbrijzeling van materiaaldeeltjes, wat resulteert in een groot verschil in deeltjesgrootte. Sommige deeltjes worden heel fijn gemalen, terwijl andere nog steeds groot zijn, waardoor de deeltjesgrootteverdeling van het product breed is.

Grote breekdeeltjesgrootte: Vergeleken met luchtstroommolens is de breekefficiëntie van mechanische molens relatief laag en is het moeilijk om ultrafijn breken te bereiken. Het poedervormige natriumsilicaat heeft na vermaling een grotere deeltjesgrootte. Voor poedervormig natriumsilicaat met een modulus (M): 2,9 ± 0,1 kan het mechanische maalproces de deeltjesgrootte gewoonlijk slechts vermalen tot een bereik van tientallen microns of zelfs grover, wat de prestaties en het toepassingsbereik van het product tot op zekere hoogte zal beïnvloeden. Op het gebied van precisiegieten is bijvoorbeeld fijn poedervormig natriumsilicaat vereist om de oppervlaktekwaliteit en precisie van gietstukken te garanderen, terwijl de producten die door mechanisch slijpen worden vermalen mogelijk niet aan de eisen voldoen.

Slechte beheersbaarheid van de deeltjesgrootteverdeling: De procesparameters van mechanisch malen zijn relatief vast en de beheersbaarheid van de deeltjesgrootteverdeling is slecht. Hoewel het verbrijzeleffect kan worden beïnvloed door het aanpassen van de grootte, hoeveelheid, cilindersnelheid en andere parameters van de maalmedia, is het bereik van een dergelijke aanpassing beperkt en is het moeilijk om een nauwkeurige controle van de deeltjesgrootteverdeling te bereiken. Daarom is de deeltjesgrootteverdeling van poedervormig natriumsilicaat, vermalen door mechanisch malen, vaak niet stabiel genoeg en wordt deze gemakkelijk beïnvloed door factoren zoals materiaaleigenschappen en de werkingsstatus van de apparatuur.

4. Factoren die het effect van het breekproces op de deeltjesgrootteverdeling beïnvloeden

(I) Materiaaleigenschappen

De hardheid, brosheid, vochtigheid en andere eigenschappen van het materiaal zullen het effect van het breekproces op de deeltjesgrootteverdeling beïnvloeden. Materialen met een hogere hardheid en grotere brosheid worden gemakkelijker verpletterd tijdens het luchtstroomslijpproces en de deeltjesgrootteverdeling is gemakkelijker te controleren; voor materialen met een lagere hardheid en grotere taaiheid kan mechanisch slijpen geschikter zijn, maar de deeltjesgrootteverdeling kan breder zijn. Bovendien zal de vochtigheid van het materiaal ook het verpletterende effect beïnvloeden. Materialen met een te hoge luchtvochtigheid zijn gevoelig voor agglomeratie tijdens het breekproces, wat resulteert in een ongelijkmatige verdeling van de deeltjesgrootte.

(II) Apparatuurparameters

Verschillende breekapparatuur heeft verschillende parameterinstellingen, zoals de luchtstroomsnelheid, de breekkamerdruk en de classificatiesnelheid van de luchtstroommolen, en de grootte, hoeveelheid en cilindersnelheid van de maalmedia van de mechanische molen. Deze parameters hebben een directe invloed op het verpletterende effect en de deeltjesgrootteverdeling van het materiaal. In de luchtstroommolen kan het verhogen van de luchtstroomsnelheid bijvoorbeeld de botsingsenergie van de materiaaldeeltjes vergroten, waardoor de deeltjesgrootte wordt verkleind, maar een te hoge luchtstroomsnelheid kan verhoogde slijtage van de apparatuur en een verhoogd energieverbruik veroorzaken; in de mechanische molen kan het vergroten van het aantal maalmedia en het verkleinen van de diameter van de maalmedia de breekefficiëntie verbeteren, maar het zal ook de belasting en slijtage van de apparatuur vergroten.

(III) Productieproces

De rationaliteit van het productieproces zal ook de impact van het breekproces op de deeltjesgrootteverdeling beïnvloeden. Bij het breekproces zullen bijvoorbeeld factoren zoals de materiaalaanvoersnelheid en de breektijd het breekeffect beïnvloeden. Als de voedingssnelheid te hoog is, zal het materiaal te kort in de breekkamer blijven, wat zal leiden tot onvoldoende vermaling en een grotere deeltjesgrootteverdeling. Als de breektijd te lang is, wordt het materiaal te vermalen, waardoor het energieverbruik en de slijtage van de apparatuur toenemen. Tegelijkertijd kan het er ook voor zorgen dat het materiaal agglomereert en de deeltjesgrootteverdeling beïnvloedt.

5. Selectie en optimalisatie van het breekproces

(I) Selecteer het breekproces op basis van de productvereisten

Verschillende toepassingsgebieden stellen verschillende eisen aan de deeltjesgrootteverdeling van poedervormig natriumsilicaat. Op het gebied van elektronica en precisiegieten is bijvoorbeeld poedervormig natriumsilicaat met een smalle deeltjesgrootteverdeling en uniforme deeltjesgrootte meestal vereist om de prestaties en kwaliteit van het product te garanderen. Op dit moment verdient het breekproces van de luchtstroommolen de voorkeur; op sommige gebieden waar de vereisten voor de deeltjesgrootte niet erg hoog zijn, zoals de landbouw en de papierproductie, kan een mechanisch maalproces worden geselecteerd om de productiekosten te verlagen. Wanneer Tongxiang Hengli Chemical Co., Ltd natriumsilicaat in poedervorm produceert, kan het het breekproces redelijkerwijs selecteren op basis van verschillende productmodellen en toepassingsvereisten om aan de uiteenlopende behoeften van klanten te voldoen.

(II) Optimaliseer apparatuurparameters en productieproces

Om de ideale deeltjesgrootteverdeling te verkrijgen, is het noodzakelijk om de parameters en het productieproces van de breekapparatuur te optimaliseren. Voor luchtstroommolens kunnen de beste breekomstandigheden worden gevonden door parameters zoals luchtstroomsnelheid, breekkamerdruk en classificatorsnelheid aan te passen om de beste deeltjesgrootteverdeling te bereiken; voor mechanische molens kunnen de breekefficiëntie en de uniformiteit van de deeltjesgrootte worden verbeterd door geschikte maalmedia te selecteren, het aantal en de diameter van de maalmedia aan te passen en parameters zoals cilindersnelheid te regelen. Tegelijkertijd is het ook noodzakelijk om de toevoersnelheid en de breektijd van het materiaal redelijk te controleren om de stabiliteit en betrouwbaarheid van het breekproces te garanderen.

(III) Het combineren van meerdere breekprocessen

Om betere breekeffecten te verkrijgen, kunnen bij de daadwerkelijke productie meerdere breekprocessen worden gecombineerd. Zo wordt eerst een mechanische molen gebruikt om het materiaal grof te vermalen, en vervolgens een straalmolen voor het fijn vermalen en classificeren. Hierdoor kunnen de voordelen van de twee breekprocessen ten volle worden benut, wat niet alleen de breekefficiëntie verbetert, maar ook de uniformiteit van de deeltjesgrootteverdeling garandeert. Dit gecombineerde breekproces biedt bepaalde toepassingsmogelijkheden bij de productie van natriumsilicaat in poedervorm met hoge eisen aan de deeltjesgrootte.