1. Overzicht van het droge proces van natriumsilicaat in poedervorm

(I) Basisprincipe van het droge proces

Het droge proces van natriumsilicaat in poedervorm is het maken van vloeibaar waterglas tot poedervormige producten door middel van drogen, spuiten en andere processen. Het kernreactieproces omvat het smelten en stollen van natriumsilicaat. In het droge proces smelten kwartszand (hoofdbestanddeel SiO₂) en natriumzouten zoals natriumcarbonaat (Na₂CO₃) of natronloog (NaOH) bij hoge temperatuur om een natriumsilicaatsmelt te genereren, en vervolgens worden poedervormige producten verkregen door koeling, pletten en andere stappen.

(II) Belangrijkste beïnvloedende factoren van het droge proces

De kern van het droge proces ligt in de smeltfase. De temperatuur en reactietijd van deze fase hebben rechtstreeks invloed op de kwaliteit, prestaties en productie-efficiëntie van het product. De smelttemperatuur bepaalt de activeringsenergie en reactiesnelheid van de reactanten. Als de temperatuur te laag is, kan de reactie onvolledig zijn en kan de resulterende natriumsilicaatsmelt niet-gereageerde kwartszanddeeltjes bevatten, wat de zuiverheid van het product en de nauwkeurigheid van de modulus beïnvloedt. Als de temperatuur te hoog is, zal dit het energieverbruik verhogen, de corrosie van de apparatuur verergeren en kan het zelfs overmatige polymerisatie van de natriumsilicaatsmelt veroorzaken, waardoor de oplosbaarheid van het product wordt aangetast. De reactietijd hangt nauw samen met de volledigheid van de reactie en de uniformiteit van de smelt. Als de tijd te kort is, is de reactie onvoldoende en is de modulus onstabiel. Als de tijd te lang is, zal dit niet alleen de productie-efficiëntie verminderen, maar kan het ook nevenreacties veroorzaken en de productkwaliteit beïnvloeden. Daarom is het optimaliseren van de smelttemperatuur en reactietijd een belangrijke schakel in het droogproces.

2. Kenmerken en toepassing van poedervormig natriumsilicaat met een modulus van 2,4±0,1

(I) Productkenmerken

Neem als voorbeeld het poedervormige waterglas (model HLNAP-2, modulus 2,4 ± 0,1), geproduceerd door Tongxiang Hengli Chemical Co., Ltd. Dit product is gemaakt van vloeibaar waterglas door drogen en spuiten en heeft aanzienlijke voordelen ten opzichte van vloeibaar waterglas. In termen van fysische eigenschappen bedraagt het siliciumdioxidegehalte (SiO₂) 54,0 - 58,0%, het Na₂O-gehalte 24,0 - 27,5%, de stortdichtheid 0,65 kg/l, de oplossnelheid ≤60 S/30 ℃ en de deeltjesgrootte 100 mesh slagingspercentage is ≥95%. Deze indicatoren laten zien dat het product de kenmerken heeft van een hoog gehalte, een laag vochtgehalte, gemakkelijk transport en opslag, waardoor verpakkings- en transportkosten worden bespaard, en snel kan worden opgelost en ter plaatse kan worden gebruikt. In termen van chemische eigenschappen heeft natriumsilicaat met een modulus van 2,4 ± 0,1 een matige alkaliteit. Na oplossing in water kan het een stabiele silicaatoplossing vormen en reageren met een verscheidenheid aan stoffen, waardoor de basis wordt gelegd voor zijn toepassing op verschillende gebieden.

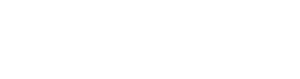

(II) Toepassingsgebieden

Het product wordt veel gebruikt in wasmiddelen, sneldrogende additieven voor cement, industriële verstoppingen, hittebestendige bindmiddelen en andere gebieden. In de wasmiddelenindustrie kan natriumsilicaat in poedervorm als wasmiddel worden gebruikt om het ontsmettingsvermogen van wasmiddelen te verbeteren, de pH-waarde van de oplossing aan te passen en water te verzachten; bij de cementproductie kan het als sneldrogend additief het coagulatie- en verhardingsproces van cement versnellen en de vroege sterkte ervan verbeteren; op het gebied van industriële pluggen kan het worden gebruikt om lekken in pijpleidingen en apparatuur te repareren door gebruik te maken van de snelle oplossings- en geleereigenschappen ervan; in termen van hittebestendige bindmiddelen kan het worden gebruikt voor het verlijmen en fixeren van onderdelen in omgevingen met hoge temperaturen vanwege zijn hoge temperatuurbestendigheid en hechtvermogen.

3. Optimalisatiebereik van de smelttemperatuur in het droge proces

(I) Effect van de smelttemperatuur op de productkwaliteit

Effect op modulus: Modulus is een belangrijke indicator van natriumsilicaat in poedervorm, die rechtstreeks de verhouding van siliciumdioxide tot natriumoxide in het product weerspiegelt. Bij het droge proces beïnvloedt de smelttemperatuur het evenwicht van de reactie en de samenstelling van het product. Wanneer de temperatuur laag is, is de reactiesnelheid laag en is de reactie van silica en natriumoxide onvolledig, wat kan leiden tot een lage modulus en niet voldoet aan de eis van 2,4 ± 0,1; naarmate de temperatuur stijgt, versnelt de reactiesnelheid, is de reactie completer en nadert de modulus geleidelijk de doelwaarde, maar wanneer de temperatuur te hoog is, kan de natriumsilicaatsmelt overgepolymeriseerd worden en wordt het effectieve gehalte aan silica relatief verlaagd, waardoor de modulus gaat fluctueren.

Impact op de oplosbaarheid: Een te hoge smelttemperatuur zorgt ervoor dat de structuur van het natriumsilicaat strakker smelt, waardoor een grotere moleculaire keten ontstaat, wat resulteert in een langzamere oplossnelheid van het product. Wanneer de temperatuur bijvoorbeeld 1400 ℃ overschrijdt, kan een deel van het natriumsilicaat een moeilijk op te lossen glaslichaam vormen, waardoor de oplossnelheid hoger wordt dan 60 S/30 ℃, wat niet aan de productindexvereisten kan voldoen; wanneer de temperatuur te laag is, bevat de smelt onvolledig gereageerde kwartszanddeeltjes, die niet alleen de zuiverheid van het product beïnvloeden, maar ook het oplosproces belemmeren en de oplossnelheid verminderen.

Impact op energieverbruik en apparatuur: Het verhogen van de smelttemperatuur vereist meer energieverbruik en verhoogt de productiekosten. Tegelijkertijd zal een omgeving met hoge temperaturen de corrosie en slijtage van apparatuur verergeren en de levensduur van de apparatuur verkorten. Bij temperaturen boven 1300℃ zullen gewone vuurvaste materialen bijvoorbeeld ernstig gecorrodeerd zijn en moeten ze regelmatig worden vervangen, waardoor de onderhoudskosten toenemen en het risico op productieonderbreking.

(II) Bepaling van het optimale bereik van de smelttemperatuur

Een groot aantal experimentele onderzoeken en productiepraktijken hebben aangetoond dat voor het droge productieproces van poedervormig natriumsilicaat met een modulus van 2,4 ± 0,1 het optimale smelttemperatuurbereik gewoonlijk tussen 1250-1350 ℃ ligt. In dit temperatuurbereik kan het ervoor zorgen dat kwartszand en natriumzout volledig reageren om een natriumsilicaatsmelt met een stabiele modulus te genereren, waarbij rekening wordt gehouden met zowel de oplosbaarheidsprestaties als de productie-efficiëntie.

Laag temperatuurbereik (1250-1300 ℃): In dit temperatuurbereik is de reactiesnelheid gematigd, het energieverbruik relatief laag en de mate van corrosie van de apparatuur relatief licht. Experimentele gegevens tonen aan dat wanneer de temperatuur 1280℃ is, de modulus van de natriumsilicaatsmelt gegenereerd door de reactie 2,38 is, dicht bij de doelwaarde van 2,4, en de oplossnelheid 55 S/30℃ is, wat voldoet aan de productindexvereisten. Op dit moment kan de conversiesnelheid van kwartszand meer dan 95% bereiken en zijn er minder niet-gereageerde kwartszanddeeltjes in het product, met een hogere zuiverheid.

Gemiddeld temperatuurbereik (1300 - 1330 ℃): Dit is een idealer smelttemperatuurbereik. Wanneer de temperatuur 1320 ℃ is, wordt de reactie volledig uitgevoerd, is de modulus stabiel in het bereik van 2,4 ± 0,1 en is de oplossnelheid 50 S/30 ℃, waardoor de beste staat wordt bereikt. Tegelijkertijd is de uniformiteit van de smelt goed, wat bevorderlijk is voor het daaropvolgende droog- en spuitproces. Het geproduceerde poedervormige product heeft een uniforme deeltjesgrootteverdeling en het slagingspercentage van 100 mesh kan meer dan 98% bereiken.

Hoog temperatuurbereik (1330 - 1350 ℃): Hoewel de reactiesnelheid hoger is, neemt het energieverbruik aanzienlijk toe en wordt de corrosie van de apparatuur verergerd. Wanneer de temperatuur 1350℃ bereikt, kan de modulus lichtjes stijgen tot 2,45, waardoor de bovengrens van het doelbereik wordt overschreden, en de oplossnelheid daalt tot 65 S/30℃, wat niet aan de productvereisten voldoet. Daarom moet bij de daadwerkelijke productie langdurig gebruik in het hoge temperatuurbereik zoveel mogelijk worden vermeden.

4. Optimalisatiebereik van de reactietijd in het droge proces

(I) Effect van reactietijd op productkwaliteit

Invloed op de volledigheid van de reactie: Als de reactietijd te kort is, is de reactie tussen kwartszand en natriumzout niet voldoende, wat zal resulteren in meer niet-gereageerde grondstoffen in het product, wat de nauwkeurigheid van de modulus en de productzuiverheid beïnvloedt. Als de reactietijd bijvoorbeeld slechts 30 minuten bedraagt, is de conversiesnelheid van kwartszand slechts ongeveer 80%, is het SiO₂-gehalte in het product minder dan 54%, is het Na2O-gehalte hoger dan 27,5% en is de modulus slechts ongeveer 2,2; naarmate de reactietijd toeneemt, neemt de conversiesnelheid geleidelijk toe. Wanneer de tijd 60 minuten bereikt, kan het conversiepercentage meer dan 98% bereiken en liggen verschillende indicatoren dicht bij de doelwaarde.

Invloed op de uniformiteit van de smelt: Onvoldoende reactietijd zal een ongelijkmatige verdeling van componenten in de smelt veroorzaken, en de lokale modulus kan hoog of laag zijn, wat de stabiliteit van het product beïnvloedt. Uit microscopische observatie bleek dat er duidelijke kwartszanddeeltjes en natriumzoutaggregatiegebieden in de smelt waren met een korte reactietijd, terwijl de smelt met een lange reactietijd een uniforme textuur had en geen duidelijke onzuiverheden.

Impact op de productie-efficiëntie: Een te lange reactietijd zal de productie-efficiëntie verminderen en de productiekosten verhogen. Bij industriële productie zal voor elke 10 minuten verlenging van de reactietijd de output per tijdseenheid met ongeveer 5% afnemen, en zal het energieverbruik dienovereenkomstig toenemen. Daarom is het noodzakelijk om de reactietijd redelijk te verkorten en tegelijkertijd de productkwaliteit te garanderen.

(II) Bepaling van het optimale bereik van de reactietijd

Rekening houdend met de volledigheid van de reactie, de uniformiteit van de smelt en de productie-efficiëntie, is het optimale bereik van de reactietijd voor het droge productieproces van poedervormig natriumsilicaat met een modulus van 2,4 ± 0,1 gewoonlijk 45-60 minuten.

Kort tijdsinterval (45-50 minuten): Gedurende deze periode bereikt de reactie feitelijk een evenwicht, kan de conversiesnelheid van kwartszand meer dan 95% bereiken en is de modulus stabiel tussen 2,35-2,45, wat voldoet aan de vereiste van 2,4 ± 0,1. Wanneer de reactietijd bijvoorbeeld 48 minuten is, voldoen alle productindicatoren aan de normen, is de productie-efficiëntie hoog en is de output per eenheidstijd ongeveer 8% hoger dan de reactietijd van 60 minuten.

Gemiddeld tijdsinterval (50 - 55 minuten): Dit is een ideaal reactietijdbereik. Op dit moment is de reactie voldoende en uniform, is de smeltkwaliteit het beste en heeft het geproduceerde poedervormige product een hoge oplossnelheid en een uniforme deeltjesgrootte. Experimentele gegevens tonen aan dat wanneer de reactietijd 53 minuten is, de oplossnelheid 52 S/30℃ is, het 100 mesh-doorgangspercentage 97% is en het energieverbruik en apparatuurverlies binnen een redelijk bereik liggen.

Lang tijdsinterval (55 - 60 minuten): Hoewel de reactie vollediger is, neemt de productie-efficiëntie aanzienlijk af. Wanneer de tijd 60 minuten bereikt, is de conversieratio slechts ongeveer 2% hoger dan die van 50 minuten, en wordt de output met ongeveer 10% verminderd. Daarom wordt bij de daadwerkelijke productie, tenzij er speciale hoge eisen aan de productzuiverheid zijn, in het algemeen geen te lange reactietijd gebruikt.

5. Productiepraktijk en technologische innovatie van Tongxiang Hengli Chemical Co., Ltd

Tongxiang Hengli Chemical Co., Ltd besteedt altijd aandacht aan procesoptimalisatie en technologische innovatie in het productieproces van anorganische siliciumproducten. Voor het droge productieproces van natriumsilicaat in poedervorm met een modulus van 2,4 ± 0,1 heeft het bedrijf geavanceerde testapparatuur geïntroduceerd, zoals een röntgendiffractometer (XRD), een scanning-elektronenmicroscoop (SEM), enz., om de materiaalstructuur en -samenstelling in realtime te monitoren tijdens het smeltproces, wat een wetenschappelijke basis biedt voor procesoptimalisatie. Door voortdurende verkenning heeft het R&D-team van het bedrijf een nieuw type composietkatalysator ontwikkeld, die de reactiesnelheid kan versnellen en de reactietijd met ongeveer 10-15% kan verkorten zonder de smelttemperatuur aanzienlijk te verhogen, terwijl de conversiesnelheid van kwartszand wordt verhoogd tot meer dan 99%, waardoor de productkwaliteit en productie-efficiëntie verder worden verbeterd.

Bovendien heeft Tongxiang Hengli Chemical Co., Ltd ook een compleet kwaliteitsmanagementsysteem opgezet om elke schakel in het productieproces strikt te controleren. Van de inkoop van grondstoffen tot de levering van producten, er worden meerdere inspectieprocessen uitgevoerd om ervoor te zorgen dat de productindicatoren stabiel en betrouwbaar zijn. Met zijn professionele technische capaciteiten en hoogwaardige productdiensten heeft het bedrijf brede markterkenning verworven op vele gebieden, zoals elektronica, kleding, papierproductie, landbouw, enz., en zijn producten worden in binnen- en buitenland verkocht.