Hoe u lokale oververhitting en modulusschommelingen (M-waarde) kunt vermijden tijdens de productie van Modulus (M): 3,4 ± 0,1 poedervormig natriumsilicaat ?

1. Overzicht van het productieproces van natriumsilicaatpoeder en de impact van modulusschommelingen

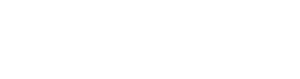

Poedervormig natriumsilicaat, als een belangrijk chemisch product van anorganisch silicium, wordt gemaakt uit vloeibaar waterglas door middel van drogen, spuiten en andere processen. Als we Tongxiang Hengli Chemical Co., Ltd als voorbeeld nemen, heeft het HLNAP-4-model van instantpoedernatriumsilicaat de kenmerken van modulus 3,4 ± 0,1 en een siliciumdioxidegehalte van 61,0-65,0%, dat veel wordt gebruikt in wasmiddelen, sneldrogende additieven voor cement en andere gebieden. In het productieproces is de modulus (M-waarde) een belangrijke indicator om de productprestaties te meten. Het is de verhouding tussen de hoeveelheid siliciumdioxide en natriumoxide, die rechtstreeks de oplosbaarheid en cementatie-eigenschappen van het product beïnvloedt. Lokale oververhitting is een van de belangrijke factoren die modulusschommelingen veroorzaken. Als de lokale temperatuur tijdens het productieproces te hoog is, zal dit de polycondensatiereactie van de natriumsilicaatoplossing versnellen, de polymerisatiegraad van siliciumdioxide veranderen en er vervolgens voor zorgen dat de modulus afwijkt van de doelwaarde van 3,4 ± 0,1, wat de stabiliteit en consistentie van de productkwaliteit beïnvloedt. Daarom is het van groot belang om te onderzoeken hoe modulusfluctuaties veroorzaakt door lokale oververhitting kunnen worden vermeden voor het verbeteren van de productiekwaliteit van natriumsilicaat in poedervorm.

2. Analyse van de oorzaken van lokale oververhitting bij de productie van natriumsilicaatpoeder

(I) De invloed van droogprocesapparatuur

Bij het droogproces van poedervormig natriumsilicaat, veelgebruikte apparatuur zoals sproeidroogtorens en wervelbeddrogers, is het, als het ontwerp van de apparatuur onredelijk is of de bedrijfsparameters onjuist zijn ingesteld, gemakkelijk een ongelijkmatige verdeling van materialen in de droogruimte, accumulatie van materialen in lokale gebieden of overmatige verblijftijd veroorzaken, waardoor lokale oververhitting ontstaat. Als de verstuiver van de sproeidroogtoren bijvoorbeeld een slecht vernevelingseffect en een ongelijkmatige verdeling van de druppelgrootte heeft, vallen grotere druppels snel in de droogtoren en kunnen ze de bodem van de toren bereiken voordat ze volledig zijn gedroogd, terwijl kleinere druppels te lang in het hoge temperatuurgebied kunnen blijven, wat kan leiden tot lokale oververhitting. Bovendien zullen de ongelijkmatige stroomsnelheid en temperatuurverdeling van het droogmedium (zoals hete lucht) ook een ongelijkmatige verwarming van verschillende delen van het materiaal veroorzaken, wat resulteert in lokale oververhitting.

(II) Invloed van materiaaleigenschappen en verwerkingsproces

Als grondstof voor de productie van natriumsilicaat in poedervorm zullen de concentratie, viscositeit en andere kenmerken van vloeibaar waterglas de warmte- en massaoverdracht tijdens het droogproces beïnvloeden. Wanneer de concentratie vloeibaar waterglas te hoog is en de viscositeit groot is, neemt de verneveling van druppels toe tijdens het sproeidroogproces, en is het gemakkelijk om grotere druppels of vloeistoffilms te vormen, waardoor het moeilijk wordt om het interne water te verdampen en de warmte zich binnenin ophoopt, waardoor lokale oververhitting ontstaat. Tegelijkertijd kan het roeren tijdens de voorbehandeling van grondstoffen, als het ongelijkmatig is, leiden tot lokale concentratieverschillen in het materiaal, en is de kans groter dat gebieden met een hoge concentratie oververhit raken als gevolg van een slechte warmteoverdracht tijdens het drogen.

(III) Invloed van controleparameters van het productieproces

Als de controleparameters in het productieproces, zoals droogtemperatuur, voedingssnelheid, droogtijd etc., onredelijk zijn ingesteld of de regeling instabiel is, zal dit ook lokale oververhitting veroorzaken. Wanneer de droogtemperatuur bijvoorbeeld te hoog is en de invoersnelheid te laag is, blijft het materiaal te lang in de omgeving met hoge temperaturen en is het gevoelig voor oververhitting; Hoewel de aanvoersnelheid te hoog is, is het materiaal mogelijk niet op tijd volledig gedroogd, wat niet alleen het vochtgehalte van het product beïnvloedt, maar ook lokale oververhitting kan veroorzaken als gevolg van de voortdurende verwarming van sommige materialen tijdens de daaropvolgende verwerking. Als er problemen zijn met de installatiepositie en nauwkeurigheid van de temperatuursensor, is het bovendien mogelijk dat deze de temperatuurveranderingen in de lokale omgeving niet nauwkeurig kan monitoren, waardoor het besturingssysteem zich niet op tijd kan aanpassen, waardoor lokale oververhitting ontstaat.

3. Belangrijke technische maatregelen om modulusschommelingen veroorzaakt door lokale oververhitting te voorkomen

(I) Optimaliseer de structuur en bedrijfsparameters van de droogapparatuur

Optimalisatie van de sproeidroogtoren

Gebruik een nieuw type verstuiver, zoals een composietverstuiver die een centrifugaalverstuiver combineert met een luchtstroomverstuiver, om de uniformiteit van de druppelgrootte te verbeteren. De centrifugale verstuiver kan de druppelgrootte regelen door de snelheid aan te passen, terwijl de luchtstroomverstuiver secundaire verneveling op grotere druppels kan uitvoeren, waardoor de druppelgrootteverdeling geconcentreerder wordt en lokale oververhitting veroorzaakt door ongelijkmatige druppelgrootte wordt verminderd. In de productiepraktijk van Tongxiang Hengli Chemical Co., Ltd werd bijvoorbeeld door de introductie van een composietverstuiver het aandeel van de druppelgrootteverdeling in het bereik van 50-150 μm verhoogd tot meer dan 85%, waardoor de uniformiteit van het droogproces aanzienlijk werd verbeterd.

Optimaliseer de interne structuur van de droogtoren, door bijvoorbeeld een geleideplaat of verdeler in de toren te plaatsen om de warme lucht gelijkmatig te verdelen en wervelstromen of lokale hogesnelheidsgebieden te vermijden. De geleideplaat kan de hete lucht in een spiraalvorm naar beneden laten stromen, de contacttijd en uniformiteit tussen de hete lucht en het materiaal vergroten en de hechting van het materiaal aan de torenwand verminderen, waardoor het risico op lokale oververhitting wordt verminderd.

Stel de positie van de luchtinlaat en -uitlaat van de droogtoren redelijkerwijs in om een soepele stroom warme lucht te garanderen en dode hoeken te vermijden. De luchtinlaat kan ringvormig worden verdeeld, zodat de hete lucht gelijkmatig van alle kanten van de toren binnenkomt, en de luchtuitlaat wordt in het midden van de onderkant van de toren geplaatst om ervoor te zorgen dat het uitlaatgas op tijd wordt afgevoerd en de stabiliteit van de luchtstroom in de toren te behouden.

Optimalisatie van wervelbeddroger

Ontwerp een geschikte wervelbedstructuur, zoals een meerlaags wervelbed of een intern verwarmd wervelbed. Het meerlaagse gefluïdiseerde bed kan het materiaal beurtelings in verschillende lagen laten drogen. Elke laag is ingesteld met verschillende temperatuur- en luchtstroomparameters om een gradiëntdroging te bereiken en oververhitting van het materiaal als gevolg van de lange verblijftijd in een enkele laag te voorkomen. Het intern verwarmde wervelbed plaatst verwarmingselementen zoals warmtepijpen of stoomspiralen in de bedlaag om warmte rechtstreeks aan het materiaal over te dragen, de efficiëntie van de warmteoverdracht te verbeteren, de hoeveelheid hete lucht te verminderen, het energieverbruik en de mogelijkheid van lokale oververhitting te verminderen.

Optimaliseer de luchtstroomverdeelplaat van het wervelbed om ervoor te zorgen dat de luchtstroom gelijkmatig door de bedlaag gaat. De openingssnelheid, de openingsgrootte en de verdelingsmodus van de luchtstroomverdeelplaat hebben rechtstreeks invloed op de uniformiteit van de luchtstroom. Er kan een poreuze plaat of een kegelvormige verdeelplaat worden gebruikt om de luchtstroom gelijkmatig te verdelen aan de onderkant van de bedlaag om kanalisering of doodbedverschijnsel van het materiaal te voorkomen, waardoor lokale oververhitting wordt verminderd.

(II) Versterk de controle en voorbehandeling van materiaaleigenschappen

Optimalisatie van de grondstoffenconcentratie en viscositeit

Controleer strikt de concentratie van vloeibaar waterglas en pas de concentratie aan tot een geschikt bereik volgens de vereisten van het droogproces. Over het algemeen is de geschikte concentratie vloeibaar waterglas voor sproeidrogen 30 - 40°Bé. Binnen dit concentratiebereik is het vernevelingseffect van druppels beter, is de waterverdampingssnelheid gematigd en kan het optreden van lokale oververhitting worden verminderd. Als de concentratie te hoog is, kan deze worden aangepast door te verdunnen met water; als de concentratie te laag is, moet deze worden geconcentreerd.

De viscositeit van vloeibaar waterglas kan worden verlaagd door een geschikte hoeveelheid dispergeermiddel of oppervlakteactieve stof toe te voegen. Dispergeermiddelen zoals natriumhexametafosfaat kunnen worden geadsorbeerd op het oppervlak van natriumsilicaatdeeltjes om deeltjesagglomeratie te voorkomen, de viscositeit van het systeem te verminderen en de vernevelingsprestaties te verbeteren. Oppervlakteactieve stoffen zoals natriumdodecylbenzeensulfonaat kunnen de oppervlaktespanning van de vloeistof verminderen, waardoor het gemakkelijker wordt om druppeltjes tot fijne deeltjes te vernevelen, waardoor de droogefficiëntie wordt verbeterd en de accumulatie van warmte wordt verminderd.

Versterking van het roeren en mengen van materiaal

Tijdens de opslag en het transport van grondstoffen wordt gebruik gemaakt van zeer efficiënte roerapparatuur, zoals een gecombineerde roermethode waarbij een ankerroerder en een propellerroerder worden gecombineerd, om ervoor te zorgen dat de materialen gelijkmatig worden geroerd en lokale concentratieverschillen worden vermeden. Het ankerroerwerk kan de materiaalafzettingen op de bodem en wand van de tank verwijderen, terwijl het propellerroerwerk een sterke axiale stroming kan genereren, waardoor het materiaal een circulatiestroom in de tank vormt en de menguniformiteit verbetert.

Voor grootschalige productie kan een statische menger op de transportleiding worden geplaatst om het mengen van materialen verder te verbeteren. De statische menger bestaat uit een reeks vaste mengelementen. Het materiaal wordt tijdens het passeren voortdurend verdeeld en opnieuw gecombineerd om een uniforme menging te bereiken, de consistentie van de materiaaleigenschappen die de droogapparatuur binnenkomen te garanderen en lokale oververhitting veroorzaakt door ongelijke materialen te verminderen.

(III) Nauwkeurige controle van parameters van het productieproces

Nauwkeurige controle van de droogtemperatuur

Gebruik geavanceerde temperatuurregelsystemen, zoals fuzzy PID-regelsystemen op basis van PLC, om real-time monitoring en nauwkeurige aanpassing van de droogtemperatuur te bereiken. Installeer meerdere temperatuursensoren in verschillende delen van de droogtoren, zoals bij de luchtinlaat, het midden van het torenlichaam, de luchtuitlaat, enz., om temperatuurgegevens in realtime te verzamelen en de gegevens naar de PLC-controller te verzenden. De controller past automatisch het vermogen van het verwarmingselement of de stroomsnelheid van hete lucht aan volgens het vooraf ingestelde temperatuurbereik en het fuzzy PID-regelalgoritme om de droogtemperatuur binnen het bereik van ± 2 ℃ van de ingestelde waarde te houden om overmatige temperatuurschommelingen en lokale oververhitting te voorkomen.

Zorg voor een temperatuurwaarschuwingsmechanisme. Wanneer de temperatuur van een bepaald gebied de ingestelde bovengrens overschrijdt, zal het systeem onmiddellijk een alarm afgeven en automatisch relevante parameters aanpassen, zoals het verhogen van de aanvoersnelheid of het verlagen van het verwarmingsvermogen, om de temperatuur van het gebied te verlagen en te voorkomen dat lokale oververhitting verder verergert.

Gecoördineerde controle van de invoersnelheid en droogtijd

Afhankelijk van de verwerkingscapaciteit van de droogapparatuur en de eigenschappen van het materiaal, wordt door middel van experimenten de optimale combinatie van voedingssnelheid en droogtijd bepaald. De snelheid van de voedingspomp wordt geregeld door middel van variabele frequentie-snelheidsregelingstechnologie om een continu instelbare voedingssnelheid te bereiken. Tijdens het productieproces wordt de mate van droogte van het materiaal realtime gemonitord via online detectieapparatuur, zoals het detecteren van de deeltjesgrootteverdeling van het product via een laserdeeltjesgrootte-analysator en het detecteren van het vochtgehalte van het product via een vochtmeter. Volgens de testresultaten worden de aanvoersnelheid en de droogtijd tijdig aangepast om ervoor te zorgen dat het materiaal voldoende tijd heeft om het droogproces in de droogruimte te voltooien, terwijl oververhitting als gevolg van een lange verblijftijd wordt vermeden.

Voor verschillende modellen van poedervormige natriumsilicaatproducten, zoals het HLNAP-4-model met een modulus van 3,4 ± 0,1, moeten vanwege de mogelijke verschillen in de samenstelling van de grondstoffen en de droogeigenschappen gepersonaliseerde toevoersnelheid- en droogtijdcontroleplannen worden geformuleerd. Bij de productie van HLNAP-4 kan de voedingssnelheid bijvoorbeeld worden geregeld op 50-80 l/uur en kan de droogtijd worden geregeld op 15-25 minuten. De regelnauwkeurigheid kan verder worden verbeterd door de accumulatie en optimalisatie van feitelijke productiegegevens.

(IV) Introductie van geavanceerde monitoring- en analysetechnologie

Toepassing van online monitoringtechnologie

Installeer een online infraroodthermometer om de oppervlaktetemperatuurverdeling van het materiaal tijdens het droogproces in realtime te controleren. De infraroodthermometer heeft de voordelen van contactloze meting, snelle reactiesnelheid en hoge meetnauwkeurigheid. Het kan de abnormale stijging van de lokale temperatuur van het materiaal tijdig detecteren. Door de monitoringgegevens van de infraroodthermometer te verbinden met het besturingssysteem van de droogapparatuur, kan realtime vroegtijdige waarschuwing en automatische aanpassing van lokale oververhitting worden bereikt.

Gebruik een online deeltjesgrootte-analysator met laserverstrooiing om continu de veranderingen in de deeltjesgrootte van het materiaal tijdens het droogproces te monitoren. De verandering in de deeltjesgrootte kan de mate van drogen en verwarmen van het materiaal weerspiegelen. Als de deeltjesgrootte van het materiaal in een lokaal gebied plotseling toeneemt, kan dit erop duiden dat het gebied oververhit is, wat resulteert in deeltjesagglomeratie. Modulusschommelingen kunnen worden vermeden door de droogparameters tijdig aan te passen.

Toepassing van procesanalytische technologie (PAT)

Gebruik nabij-infraroodspectroscopie-analysetechnologie om de veranderingen in de chemische samenstelling van materialen in realtime te volgen, zoals de gehalteverhouding van siliciumdioxide en natriumoxide, en indirect de trend van modulusveranderingen te beoordelen. Nabij-infraroodspectroscopieanalyse heeft de kenmerken van snelheid, niet-destructiviteit en realtime. Het kan tijdens het productieproces continu spectrale gegevens verzamelen en spectrale gegevens omzetten in informatie over de chemische samenstelling via chemometrische modellen om realtime feedback te geven voor de controle van het productieproces.

Er wordt een wiskundig model van het productieproces opgesteld en het droogproces wordt dynamisch gesimuleerd en voorspeld in combinatie met realtime monitoringgegevens. Via het wiskundige model kan de invloed van verschillende procesparameters op de temperatuurverdeling en modulus van het materiaal worden geanalyseerd, kunnen mogelijke lokale oververhittingsproblemen vooraf worden gewaarschuwd en kunnen de procesparameters worden geoptimaliseerd om een optimale controle over het productieproces te bereiken.

4. Praktijk en prestaties van Tongxiang Hengli Chemical Co., Ltd

Als onderneming die gespecialiseerd is in de productie van anorganische siliciumproducten, hecht Tongxiang Hengli Chemical Co., Ltd groot belang aan de controle van de modulusstabiliteit bij de productie van poedervormig natriumsilicaat. Door het optimaliseren en upgraden van de droogapparatuur, zoals het gebruik van een composietverstuiver en het optimaliseren van de interne structuur van de droogtoren, is de uniformiteit van de druppelgrootte aanzienlijk verbeterd en is het fenomeen van lokale oververhitting tijdens het droogproces met meer dan 30% verminderd. Tegelijkertijd wordt het roeren en mengen van de materiaalvoorbehandelingsverbinding versterkt om de uniformiteit van de concentratie en viscositeit van het vloeibare waterglas te garanderen, waardoor de basis wordt gelegd voor de stabiele werking van het daaropvolgende droogproces.

Op het gebied van procescontrole introduceerde het bedrijf een op PLC gebaseerd fuzzy PID-temperatuurregelsysteem en een online infraroodthermometer om nauwkeurige controle van de droogtemperatuur en realtime monitoring van lokale oververhitting te bereiken. Door het optimaliseren van de afstemming van de voedingssnelheid en de droogtijd, gecombineerd met realtime monitoring van de modulus door middel van nabij-infraroodspectroscopie-analysetechnologie, wordt het fluctuatiebereik van de modulus (M-waarde) binnen ± 0,05 geregeld, wat veel beter is dan de industriestandaard van ± 0,1 vereiste, en wordt de stabiliteit van de productkwaliteit aanzienlijk verbeterd.

Daarnaast heeft het bedrijf ook een compleet beheersysteem voor het productieproces opgezet, de opleiding van medewerkers versterkt en het bewustzijn van operators en de mogelijkheden om met lokale oververhittingsproblemen om te gaan verbeterd. Regelmatig onderhoud van productieapparatuur garandeert de normale werking van de apparatuur, waardoor lokale oververhitting en modulusschommelingen veroorzaakt door defecten aan de apparatuur verder worden verminderd.