1. Strenge controle op grondstoffen

De kwaliteit van de grondstoffen is de fundamentele factor die de batchstabiliteit van de modulus van vloeibaar kaliumsilicaat beïnvloedt. Vloeibaar kaliumsilicaat bestaat voornamelijk uit siliciumdioxide (SiO₂), kaliumoxide (K₂O) en andere componenten. Daarom moet de selectie en inspectie van grondstoffen strikt worden gereguleerd.

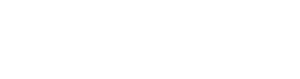

Kies voor hoogwaardige en stabiele leveranciers. De productiecapaciteit, het kwaliteitscontrolesysteem en de geloofwaardigheid van de leverancier moeten volledig worden geëvalueerd. Tongxiang Hengli Chemical Co., Ltd heeft in dit opzicht een rijke ervaring en strikte normen. Bij de aankoop van grondstoffen zal het leveranciers ter plaatse inspecteren om ervoor te zorgen dat de leveranciers stabiele productieprocessen en perfecte kwaliteitscontrolemethoden hebben om de kwaliteit van de grondstoffen vanaf de bron te garanderen.

Elke partij grondstoffen moet strikt worden geïnspecteerd. Inspectiepunten omvatten het gehalte aan siliciumdioxide, de zuiverheid van kaliumoxide en het gehalte aan onzuiverheden. Als kaliumoxide bijvoorbeeld onzuiverheden zoals ijzer bevat, zal dit de modulus van vloeibaar kaliumsilicaat beïnvloeden, dus het ijzergehalte moet binnen de norm van ≤0,01% worden gehouden. Door middel van geavanceerde testapparatuur en nauwkeurige testmethoden, zoals chemische analyse, spectrale analyse, enz., Zorg ervoor dat de verschillende indicatoren van grondstoffen voldoen aan de productievereisten. Pas als de kwaliteit van de grondstoffen stabiel is, kan de basis worden gelegd voor de daaropvolgende productie van vloeibaar kaliumsilicaat met stabiele modulus.

2. Optimalisatie en stabilisatie van het productieproces

Het productieproces is de belangrijkste schakel om de stabiliteit van de batchmodulus van vloeibaar kaliumsilicaat te garanderen. Redelijke parameterinstellingen van het productieproces en strikte procesuitvoeringsprocedures kunnen het reactieproces effectief controleren en de consistentie van de modulus garanderen.

(I) Controle van de reactietemperatuur en -tijd

De reactietemperatuur en -tijd hebben een aanzienlijke invloed op de modulus (M): 2,7-3,0 De modulus van vloeibaar kaliumsilicaat. Tijdens het productieproces is het noodzakelijk om de temperatuur in de reactor in realtime te bewaken via nauwkeurige temperatuurcontrolesystemen, zoals thermokoppels, temperatuursensoren, enz., en deze aan te passen aan de procesvereisten. Over het algemeen kan een geschikte temperatuur de reactie bevorderen en de uniformiteit en stabiliteit van de reactie verbeteren. Binnen een specifiek temperatuurbereik kunnen siliciumdioxide en kaliumoxide bijvoorbeeld volledig reageren om een stabiele kaliumsilicaatstructuur te vormen, waardoor wordt gegarandeerd dat de modulus binnen het bereik van 2,7-3,0 ligt. Tegelijkertijd moet de reactietijd strikt worden gecontroleerd. Een te lange of te korte reactietijd kan leiden tot een afwijking in de modulus. Door middel van meerdere experimenten en data-analyse worden de optimale reactietemperatuur en het optimale tijdsbereik bepaald en strikt geïmplementeerd tijdens het productieproces.

(II) Nauwkeurige berekening van de grondstofverhouding

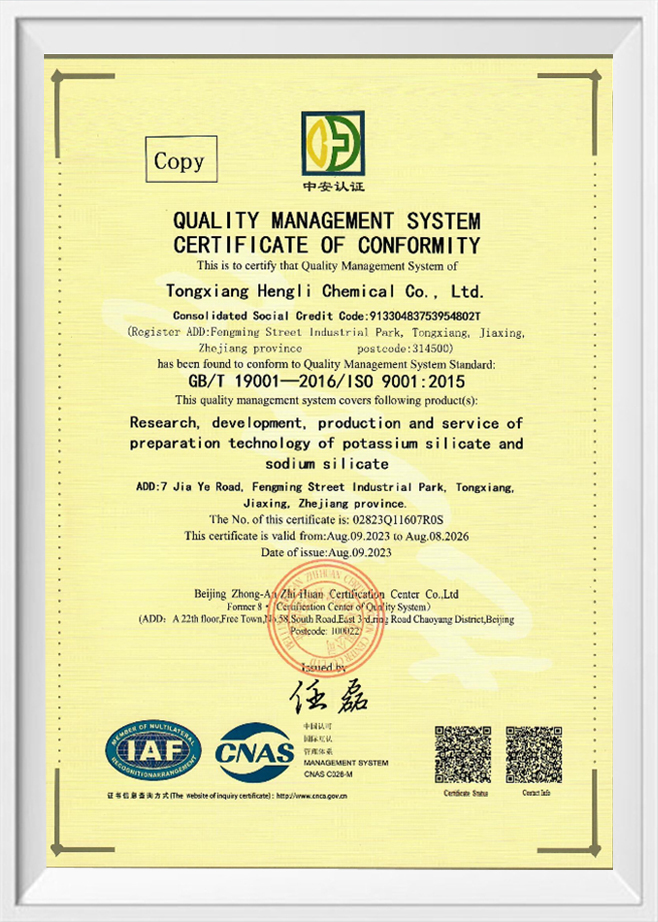

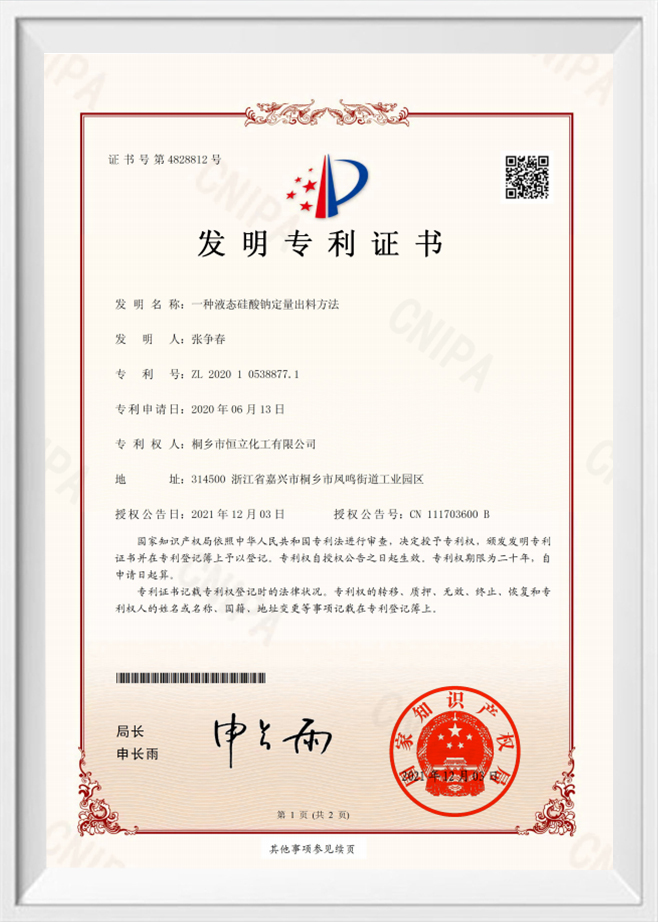

De grondstofverhouding is een van de kernfactoren die de modulus van vloeibaar kaliumsilicaat beïnvloeden. Volgens de definitie van modulus (modulus = hoeveelheid siliciumdioxide / hoeveelheid kaliumoxide) moet de voedingsverhouding van siliciumdioxide en kaliumoxide nauwkeurig worden berekend. Vóór de productie moet de hoeveelheid grondstoffen die voor elke batch nodig is, worden berekend volgens het productieplan en de productspecificaties, en de nauwkeurige voeding moet worden uitgevoerd via uiterst nauwkeurige meetapparatuur zoals elektronische weegschalen en debietmeters. Tongxiang Hengli Chemical Co., Ltd heeft een professioneel technisch team dat de grondstofverhouding nauwkeurig kan aanpassen aan verschillende productvereisten om ervoor te zorgen dat de modulus van elke partij producten aan de vereisten voldoet. Tegelijkertijd moet tijdens het voerproces aandacht worden besteed aan de voervolgorde en roersnelheid om ervoor te zorgen dat de grondstoffen volledig gemengd zijn en de reactie uniform is.

(III) Optimalisatie van roersnelheid en -methode

Roeren speelt een belangrijke rol in het productieproces van vloeibaar kaliumsilicaat met modulus (M): 2,7-3,0. Goed roeren kan ervoor zorgen dat de grondstoffen volledig in contact komen, de reactiesnelheid versnellen en de uniformiteit van de reactie verbeteren. Een te hoge of te langzame roersnelheid kan het reactie-effect beïnvloeden. Een te hoge roersnelheid kan materiaalspatten veroorzaken, wat kan leiden tot verlies van grondstoffen en veiligheidsrisico's; een te lage roersnelheid kan een ongelijkmatige materiaalmenging en een onvolledige reactie veroorzaken, waardoor de stabiliteit van de modulus wordt aangetast. Daarom is het noodzakelijk om de juiste roersnelheid en roermethode te selecteren op basis van factoren zoals het volume van de reactor en de eigenschappen van de materialen. Er wordt bijvoorbeeld een ankerroerder of een schoepenroerder gebruikt en de roersnelheid wordt aangepast aan de verschillende reactiefasen om ervoor te zorgen dat de materialen snel kunnen worden gemengd in de vroege fase van de reactie, en een stabiele roertoestand kan worden gehandhaafd in de latere fase van de reactie om ervoor te zorgen dat de reactie volledig wordt uitgevoerd.

3. Beheer en onderhoud van productieapparatuur

De prestaties en stabiliteit van productieapparatuur hebben rechtstreeks invloed op de uitvoering van het productieproces en de productkwaliteit. Daarom zijn het versterken van het beheer en het onderhoud van productieapparatuur en het garanderen van de normale werking van apparatuur belangrijke garanties voor het waarborgen van de stabiliteit van de partij vloeibare kaliumsilicaatmodulus.

(I) Regelmatige inspectie en onderhoud van apparatuur

Regelmatige inspectie en onderhoud van productieapparatuur kan problemen met de apparatuur tijdig ontdekken en de impact van apparatuurstoringen op de productie voorkomen. De inhoud van de inspectie omvat de mechanische onderdelen, het elektrische systeem, het besturingssysteem, enz. van de apparatuur. Controleer bijvoorbeeld de afdichtingsprestaties van de reactor om te voorkomen dat materiaallekkage en externe onzuiverheden binnendringen; controleer de nauwkeurigheid van de meetapparatuur om de nauwkeurigheid van de hoeveelheid grondstoffen te garanderen; controleer de bedrijfsomstandigheden van het temperatuurregelsysteem en het roersysteem om de stabiliteit van de reactieomstandigheden te garanderen. Tongxiang Hengli Chemical Co., Ltd heeft een compleet apparatuurbeheersysteem opgezet, een gedetailleerd onderhoudsplan voor de apparatuur opgesteld, onderhoudt de apparatuur regelmatig en houdt gegevens bij om ervoor te zorgen dat de apparatuur altijd in goede staat verkeert.

(II) Update en upgrade van apparatuur

Met de voortdurende ontwikkeling van wetenschap en technologie wordt chemische productieapparatuur ook voortdurend bijgewerkt en geüpgraded. Tijdige introductie van geavanceerde productieapparatuur kan de productie-efficiëntie en productkwaliteit verbeteren. Het gebruik van een intelligent reactorcontrolesysteem kan bijvoorbeeld een nauwkeurige controle van parameters zoals reactietemperatuur, tijd, roersnelheid, enz. bereiken, en het automatiseringsniveau en de stabiliteit van het productieproces verbeteren; Het gebruik van uiterst nauwkeurige online detectieapparatuur kan belangrijke indicatoren zoals de modulus van vloeibaar kaliumsilicaat in realtime monitoren, de parameters van het productieproces op tijd aanpassen en de stabiliteit van de productkwaliteit garanderen.

4. Verbetering van het kwaliteitsinspectiesysteem

Het opzetten van een compleet kwaliteitscontrolesysteem is een belangrijk middel om de batchstabiliteit van de modulus van vloeibaar kaliumsilicaat te garanderen. Door tijdens het productieproces de halffabrikaten en eindproducten streng te inspecteren, kunnen problemen tijdig worden ontdekt en kunnen er maatregelen worden genomen om deze aan te passen zodat de productkwaliteit aan de eisen voldoet.

(I) Bepaling van inspectie-items en normen

Bepaal redelijke inspectie-items en -normen op basis van de productspecificaties en toepassingsvereisten van vloeibaar kaliumsilicaat. Naast de modulus (2,7-3,0) omvat deze ook Baume-graad (20°C/°Be: 40,0-42,0), dichtheid (ρ/g/cm³: 1,385-1,405), siliciumdioxidegehalte (SiO₂%: ≥26), kaliumoxide (K₂O%: ≥14), ijzergehalte (Fe%: ≤0,01) en andere indicatoren. Deze indicatoren zijn met elkaar verbonden en weerspiegelen de kwaliteit en prestaties van vloeibaar kaliumsilicaat.

(II) Selectie van inspectieapparatuur en -methoden

Het selecteren van geavanceerde inspectieapparatuur en wetenschappelijke inspectiemethoden is de sleutel tot het garanderen van de nauwkeurigheid van de inspectieresultaten. Gebruik bijvoorbeeld een hydrometer om Baume te meten, een densimeter om de dichtheid te meten, een chemische analysemethode om het gehalte aan siliciumdioxide en kaliumoxide te meten, en een atomaire absorptiespectrometer om het ijzergehalte te meten. Tegelijkertijd moet de testapparatuur regelmatig worden gekalibreerd en onderhouden om de precisie en nauwkeurigheid van de apparatuur te garanderen.

(III) Standaardisatie van het testproces

Standaardiseer het testproces om de wetenschappelijkheid en eerlijkheid van het testwerk te garanderen. Tijdens het testproces moeten de testnormen en operationele procedures strikt worden gevolgd en moeten de monsterverzameling, voorbereiding en testrapporten goed worden uitgevoerd. Elke partij halffabrikaten en eindproducten moet worden bemonsterd en getest, en de testresultaten moeten tijdig worden teruggekoppeld naar de productieafdeling, zodat de productieafdeling de parameters van het productieproces kan aanpassen aan de testresultaten. Als uit de test blijkt dat de modulus en andere indicatoren niet aan de vereisten voldoen, moeten de redenen tijdig worden geanalyseerd en moeten er maatregelen worden genomen om hiermee om te gaan, zoals het aanpassen van de grondstofverhouding, het verlengen van de reactietijd, enz., totdat de productkwaliteit is gekwalificeerd.

5. Controle van omgevingsfactoren

De temperatuur, vochtigheid, luchtkwaliteit en andere factoren van de productieomgeving zullen ook een zekere impact hebben op het productieproces en de productkwaliteit van vloeibaar kaliumsilicaat. Daarom is het noodzakelijk om de productieomgeving effectief te controleren om ervoor te zorgen dat de productie onder geschikte omgevingsomstandigheden wordt uitgevoerd.

(I) Temperatuur- en vochtigheidsregeling

De temperatuur en vochtigheid van de productieworkshop moeten binnen een bepaald bereik worden gehouden om de impact van een te hoge of te lage temperatuur, een te hoge of te lage luchtvochtigheid op de productie te voorkomen. Een te hoge temperatuur kan er bijvoorbeeld voor zorgen dat het materiaal sneller vervluchtigt, wat de nauwkeurigheid van de grondstofverhouding beïnvloedt; Een te hoge luchtvochtigheid kan ervoor zorgen dat de grondstoffen vochtig worden, wat hun kwaliteit en prestaties aantast. De temperatuur en vochtigheid van de productieworkshop kunnen worden aangepast en gecontroleerd door airconditioners, luchtbevochtigers, ontvochtigers en andere apparatuur te installeren om ervoor te zorgen dat de temperatuur en vochtigheid voldoen aan de vereisten van het productieproces.

(II) Controle van de luchtkwaliteit

De luchtkwaliteit in de productiewerkplaats moet goed worden gehouden om stof, schadelijke gassen en andere onzuiverheden uit vervuilende materialen en producten te voorkomen. Er kunnen ventilatieapparatuur, luchtzuiveringsapparatuur enz. worden geïnstalleerd om stof en schadelijke gassen in de werkplaats tijdig af te voeren, frisse lucht aan te voeren en de luchtkwaliteit in de werkplaats te waarborgen. Tegelijkertijd moet de werkplaats regelmatig worden gereinigd en gedesinfecteerd om de werkplaats schoon en hygiënisch te houden.

6. Verpakkings- en opslagbeheer

Hoewel de schakels tussen verpakking en opslag geen directe invloed hebben op het productieproces van vloeibaar kaliumsilicaat, spelen ze ook een belangrijke rol in de kwaliteitsstabiliteit van het product. Redelijke verpakkings- en opslagmethoden kunnen voorkomen dat het product tijdens transport en opslag wordt beïnvloed door externe factoren, en zorgen voor de stabiliteit van de productmodulus en andere indicatoren.

(I) Selectie van verpakkingsmaterialen

Selecteer geschikte verpakkingsmaterialen, zoals corrosiebestendige plastic vaten, ijzeren vaten, enz., om ervoor te zorgen dat de verpakkingsmaterialen niet chemisch reageren met vloeibaar kaliumsilicaat en de productkwaliteit beïnvloeden. Tegelijkertijd moeten de verpakkingsmaterialen goede afdichtingseigenschappen hebben om te voorkomen dat productlekkage en externe onzuiverheden binnendringen.

(II) Specificaties van het verpakkingsproces

Tijdens het verpakkingsproces moeten de handelingen strikt worden uitgevoerd in overeenstemming met de vereisten van het verpakkingsproces om ervoor te zorgen dat de kwaliteit en kwantiteit van de verpakking aan de vereisten voldoen. Bij het vullen van vloeibaar kaliumsilicaat moet de vulsnelheid bijvoorbeeld worden gecontroleerd om luchtbellen en spatten te voorkomen; de verpakkingscontainer moet worden gemarkeerd met de productnaam, het model, het batchnummer, de productiedatum en andere informatie voor traceerbaarheid en beheer.

(III) Beheer van de opslagomgeving

Het opslagmagazijn moet droog, geventileerd en koel worden gehouden en direct zonlicht en hoge temperaturen en vochtigheid vermijden. De opslagtemperatuur moet binnen een passend bereik worden gecontroleerd om buitensporig hoge temperaturen te vermijden die vervluchtiging of bederf van het product veroorzaken, en buitensporig lage temperaturen die stolling of kristallisatie van het product veroorzaken. Tegelijkertijd is het noodzakelijk om regelmatig inspecties uit te voeren op opgeslagen producten om te controleren of de verpakking intact is en of de producten afwijkingen vertonen, zoals neerslag, verkleuring, enz. Als er problemen worden geconstateerd, moeten er tijdig maatregelen worden genomen om deze op te lossen.