information to be updated

Geef feedback

Silicasol met grote deeltjesgrootte Leveranciers

Colloïdale silicasoorten

Colloïdaal silica kan op basis van de deeltjesgrootte worden onderverdeeld in colloïdaal silica met grote deeltjes en kleine deeltjes. Het colloïdale silica met grote deeltjes van ons bedrijf heeft een deeltjesgrootte van 55 tot 120 nm. Het wordt voornamelijk gebruikt in toepassingen zoals het polijsten van keramiek, het polijsten van metaal, het polijsten van saffier, het polijsten van glas en de papierproductie.

-

Introductie De vervaardiging van kaliumsilicaat Solutions speelt een cruciale rol in verschillende industrieën, zoals de landbouw, de bouw en de chemische technologie. Deze oplossingen, vo...

LEES MEER -

Introductie De afgelopen jaren is de vraag naar hoogwaardige waterafstotende producten enorm gestegen als gevolg van de toenemende aandacht voor duurzaamheid en bescherming in verschillende industrieën....

LEES MEER -

Introductie Natriumsilicaatpoeder , gewoonlijk waterglas of vloeibaar glas in vloeibare vorm genoemd, is een zeer veelzijdige verbinding met een breed scala aan toepassingen in meerdere ind...

LEES MEER

Hoe werkt de deeltjeshardheid bij schurend polijsten? Silicasol met grote deeltjesgrootte De efficiëntie van het slijpen van metalen oppervlakken verbeteren?

I. De mechanische basis: deeltjeshardheid en schurende werking

Silica Sol met grote deeltjesgrootte ontleent zijn schurende werking aan de inherente eigenschappen van de silica (SiO₂)-deeltjes, die een Mohs-hardheid hebben van 6–7, vergelijkbaar met kwarts en aanzienlijk harder dan de meeste non-ferrometalen (bijvoorbeeld aluminium, koper) en sommige staalsoorten. Door deze hardheid kunnen de deeltjes fungeren als microschuurmiddelen, waarbij materiaal mechanisch van het metalen oppervlak wordt verwijderd via drie primaire mechanismen:

Ploegen en snijden

De stijve silicadeeltjes drukken onder de uitgeoefende druk het zachtere metalen oppervlak in, waardoor microgroeven ontstaan en uitsteeksels worden afgeschoren. Grotere deeltjes (bijvoorbeeld 150 nm) oefenen een grotere contactspanning uit, waardoor ze effectief zijn voor snelle materiaalverwijdering in grove polijstfasen.

Elastische vervorming en breuk

Op hardere metalen (bijvoorbeeld roestvrij staal) veroorzaken de silicadeeltjes plastische vervorming in het werkstuk, terwijl ze zelf fragmentatie tegengaan. Dit zorgt voor consistente schuurprestaties zonder voortijdige slijtage van het polijstmedium.

Thermische stabiliteit

Het hoge smeltpunt van Silica (1.713°C) voorkomt verzachting of adhesie van deeltjes tijdens polijstprocessen bij hoge temperaturen, waardoor de snijefficiëntie behouden blijft, zelfs onder langdurige mechanische belasting.

II. Synergie van deeltjesgrootte en hardheid in de polijstdynamiek

De combinatie van grote deeltjesgrootte en hoge hardheid creëert een uniek voordeel in schuursystemen:

Optimaal contactgebied

Grotere deeltjes (bijvoorbeeld 100 nm) hebben een hogere oppervlakte-volumeverhouding vergeleken met deeltjes onder de 50 nm, waardoor ze effectiever met het metaaloppervlak kunnen ingrijpen. Dit resulteert in snellere materiaalverwijderingssnelheden, vooral bij toepassingen waarbij diepe krassen of gietsporen moeten worden geëlimineerd.

Zelfverscherpend gedrag

Hoewel silicadeeltjes zeer duurzaam zijn, kan langdurig schuren microbreuken veroorzaken waardoor nieuwe, scherpe randen zichtbaar worden. Dit “zelfslijpende” effect zorgt voor een consistente polijstefficiëntie over meerdere cycli, waardoor de noodzaak voor frequente vervanging van de slurry wordt verminderd.

Vloeistofdynamica in mestsystemen

In polijstslurries op waterbasis voorkomt de hardheid van grote silicadeeltjes agglomeratie onder schuifkrachten, waardoor een stabiele dispersie behouden blijft. Deze stabiliteit is van cruciaal belang voor een uniforme materiaalverwijdering en het vermijden van oppervlaktedefecten veroorzaakt door deeltjesclustering.

III. Industriële casestudy: Verbetering van het polijsten van componenten in de lucht- en ruimtevaart met op maat gemaakte silicasol

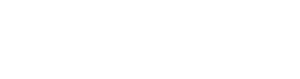

Tongxiang Hengli Chemical Co., Ltd. – een toonaangevende ontwikkelaar van anorganische siliciummaterialen – heeft zijn expertise op het gebied van colloïdale silica-microstructuurcontrole benut om Silica Sol-producten met grote deeltjesgrootte te creëren die zijn geoptimaliseerd voor schurende toepassingen. Hun silicasol van 120 nm (met een hardheid van ~700 HV) is bijvoorbeeld door een grote fabrikant van lucht- en ruimtevaart gebruikt om de oppervlakken van turbinebladen te polijsten.

Procesuitdaging: Traditionele aluminiumoxide schuurmiddelen veroorzaakten microscheurtjes in superlegeringen op nikkelbasis vanwege hun brosse aard.

Oplossing: Hengli’s silicasol bood een balans tussen hardheid en micro-elasticiteit, waardoor scheuren werden verminderd en een oppervlakteruwheid (Ra) van <0,2 μm werd bereikt – 30% beter dan de industrienorm voor deze toepassing.

Belangrijkste innovatie: Door de oppervlaktechemie van het silicadeeltje af te stemmen om de hydrofiliciteit te verbeteren, verbeterde Hengli de stabiliteit van de slurry, waardoor een continue werking gedurende 24 uur mogelijk werd zonder dat deeltjes bezinkten – een productiviteitsstijging van 50% vergeleken met conventionele systemen.

IV. Procesoptimalisatie: balans tussen hardheid, deeltjesgrootte en oppervlakteafwerking

Om de maalefficiëntie te maximaliseren en tegelijkertijd overmatige slijtage te voorkomen, moeten fabrikanten de volgende parameters optimaliseren:

Gradatie van deeltjesgrootte

Bij meerfasig polijsten zorgt het combineren van grote deeltjes (50–150 nm) voor grof slijpen met kleinere deeltjes (10–50 nm) voor fijne afwerking voor een synergetisch effect. Deze “progressieve abrasie”-aanpak vermindert de totale verwerkingstijd met wel 40%.

Drijfmestconcentratie en pH

Hogere concentraties vaste stoffen (bijvoorbeeld 40% SiO₂) verhogen het aantal schurende deeltjes dat in contact komt met het werkstuk, maar overmatige belasting kan leiden tot warmteopbouw en thermische schade aan het oppervlak. Het aanpassen van de pH van de slurry tot 9–11 (alkalisch bereik) verbetert de deeltjesverspreiding en voorkomt corrosie van aluminium- of koperlegeringen.

Polijstdruk en snelheid

Hardere deeltjes vereisen een lagere toegepaste druk om diepe krassen te voorkomen. Bij het polijsten van roestvrij staal werd bijvoorbeeld door het verlagen van de druk van 20 psi naar 15 psi bij gebruik van silicasol van 100 nm de materiaalverwijderingssnelheid gehandhaafd terwijl de gladheid van het oppervlak werd verbeterd.

V. Toekomstige trends: nano-engineering voor schuurmiddelen van de volgende generatie

Terwijl de vraag naar ultra-precieze oppervlakken groeit in de productie van halfgeleiders en medische apparatuur, richten innovaties op het gebied van Silica Sol met grote deeltjesgrootte zich op:

Core-Shell Particle Design: Coating van silicakernen met hardere materialen (bijvoorbeeld diamantachtige koolstof) om de slijtvastheid te verbeteren zonder de integriteit van de deeltjes in gevaar te brengen.

Milieuvriendelijke slurries: Ontwikkeling van biologisch afbreekbare dispergeermiddelen ter vervanging van synthetische polymeren, in lijn met mondiale duurzaamheidsdoelstellingen.

AI-aangedreven procescontrole: Integratie van realtime monitoring van de deeltjesgrootte via laserdiffractie om de slurryparameters automatisch aan te passen, waardoor de efficiëntie voor complexe geometrieën wordt geoptimaliseerd.